BLM Group: gestionar grandes lotes y pequeñas series con la misma eficiencia

El sistema de kanban electrónico aplicado a los suministros externos evita tener que enviar apremios a los proveedores y mejora los tiempos de gestión del almacén, lo que equivale a una mejora continua

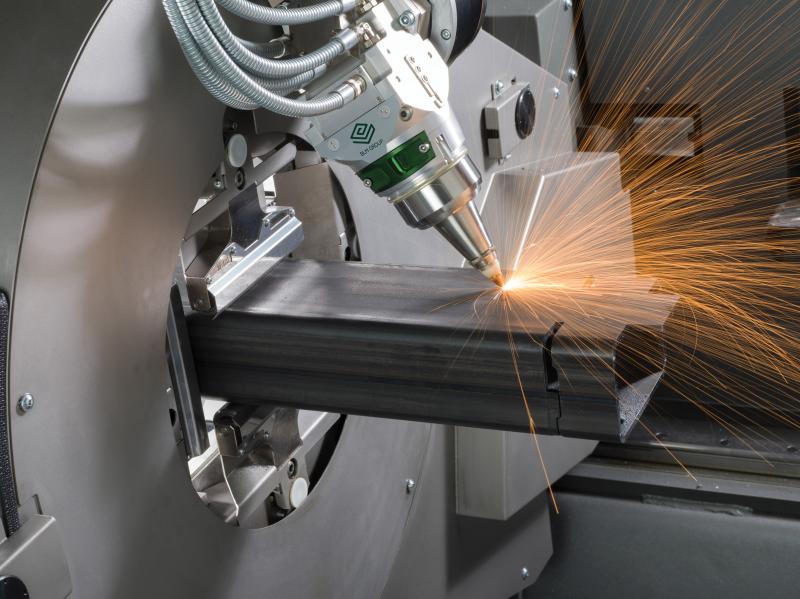

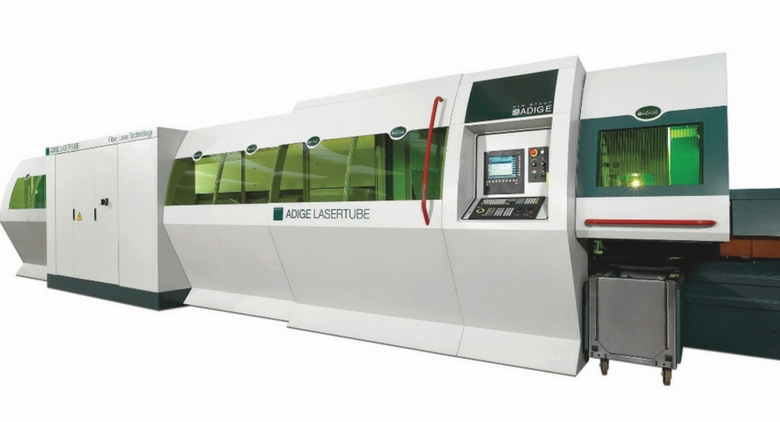

La innovación como vocación. BLM Group Spa lleva más de 60 años fabricando sistemas a la vanguardia para el mecanizado de tuberías, perfiles especiales y barras. Tres plantas de producción, una gama completa de respuestas para cada exigencia, una posición de liderazgo en el mercado del mecanizado de tubos, una red de presencia global con servicio local. Con una plantilla de más de 500 personas, BLM Group es el único fabricante del mercado en ofrecer todas las tecnológicas posibles para tubos e integrarlas en sistemas complejos, con miles de aplicaciones en todo el mundo.

Por eso, en 2014, BLM Group ha decidido confiar en nuestro servicio digital integrado para automatizar los pedidos a los proveedores. Con la gestión integrada de los flujos kanban a través de la plataforma web, es posible controlar toda la cadena de suministro desde cualquier dispositivo conectado a internet.

Cuando una empresa adquiere una gran cantidad de componentes de sus proveedores, es importante utilizar una herramienta que reduzca al mínimo las existencias y los costes de gestión del pedido. ¡Sin llegar a verse en situaciones de desabastecimiento!

Al estar ya familiarizados con los principios de la producción ajustada y con el método kanban manual, utilizado para la gestión del almacén interno, en 2014 deciden emprender el cambio a un sistema electrónico de gestión pull de materiales, sobre todo para los procesos de compra.

La pizarra electrónica de KanbanBOX empieza a gestionar 350 artículos, todos de compras, con la intención de duplicarlos, integrando en poco tiempo todos los conjuntos de piezas pequeñas, pasando de 4 a 6 proveedores gestionados con kanban antes del final del año siguiente. El software ha proporcionado un ahorro del 15 % en el tiempo de gestión de los pedidos, permitiendo:

- simplificar el intercambio de información

- capacidad de visualización constante y en tiempo real sobre los niveles de consumo

- eliminar el número apremios y urgencias

- dimensionar el almacén de acuerdo con la demanda del mercado

En BLM Group, la implementación del software también ha sido fácil y rápida: precisamente por sus características estructurales, el software se adapta a las exigencias de integración con varios sistemas de gestión de recursos. Estos últimos y los pedidos electrónicos pueden interactuar y estar sincronizados en todo momento.

Hemos hecho algunas preguntas a Antonio Allevi, jefe de Montajes Estándar de BLM, para conocer un poco mejor la experiencia de la empresa con KanbanBOX.

Innovación significa también poder medir los procesos de producción en términos de eficiencia y eficacia, y por tanto saber traducir el mejoramiento continuo (Kaizen) en beneficios directos y concretos para los propios clientes.

Entrevista

¿Dónde habéis oído hablar de KanbanBOX?

«En una revista especializada».

¿Cuáles eran vuestras expectativas sobrea la introducción de un sistema electrónico para gestionar los procesos de compra externos?

«Queríamos una mayor reactividad del proveedor y que los operarios se responsabilizaran de las líneas de montaje, además de una reducción del tiempo dedicado por el Departamento de Compras, pues con el kanban el software de gestión emite un solo pedido al año».

¿Qué objetivos habéis alcanzado?

«Hemos conseguido aumentar la eficiencia del método kanban en el almacén, hemos reducido el intercambio de información entre funciones de la empresa y hemos conseguido ahorrar tiempo y una mayor transparencia. Justo lo que queríamos».

¿Más que el porcentaje de reducción de las existencias?

«Sí, porque, en nuestro caso, el material gestionado es de clase C. En consecuencia, más que el número de existencias en almacén, para nosotros lo gravoso era la gestión de los pedidos para los distintos sectores de la empresa».

¿Y qué tal está funcionando ahora?

«Ahora el mecanismo es automático. Por escrúpulo de la empresa, hemos empezado ampliando la red kanban a solo 2 proveedores, uno de semielaborados y otro comercial. El trabajo inicial era simplemente la introducción de datos, explicar la innovación al proveedor y formar al personal de la empresa: en producción tenemos cuatro líneas diferentes con 4 personas diferentes e inevitablemente, al principio, durante la fase de formación, ¡ha habido algunos errores! Pero los hemos solucionado rápidamente».

¿Cómo los habéis solucionado?

«Por suerte, KanbanBOX es muy intuitivo y fácil de usar: esto es, sin duda, una gran ventaja».