KanbanBOX para la planta de producción

La gestión y el control del proceso de producción

El control del ciclo de producción es una actividad altamente estratégica para una empresa manufacturera competitiva. Para una producción eficiente, capaz de hacer frente a la inestabilidad de la demanda y ofrecer una respuesta rápida a las exigencias del mercado, es fundamental no solo planificar, sino también equilibrar la producción interviniendo en los volúmenes.

KanbanBOX, para producción, logística, secuenciación y nivelación de la producción (Heijunka y Secuenciador), permite planificar la producción de manera que esta se ajuste siempre a las demandas de los clientes, automatizar la logística interna, equilibrar la carga de trabajo dentro de la célula de producción.

El kanban para planificar y

nivelar la producción

Para una empresa manufacturera que no derroche, eficiente y capaz de satisfacer rápidamente las demandas del mercado es fundamental no solo planificar, sino también equilibrar la producción.

Por un lado, teniendo en cuenta la inestabilidad de la demanda, es difícil hacer previsiones fiables; por otro, para nivelar la producción es necesario intervenir en los volúmenes de producción: KanbanBOX permite conocer la carga de trabajo y la evolución de los pedidos, pudiendo así planificar la producción para que se ajuste siempre a las demandas de los clientes y asignando las reservas de existencias de modo que pueda hacerse frente a la incertidumbre en las previsiones.

Interveniendo en la nivelación de la producción (Heijunka), que equilibra la carga de trabajo dentro de la célula de producción minimizando las fluctuaciones en el abastecimiento, la producción se ajusta al takt time.

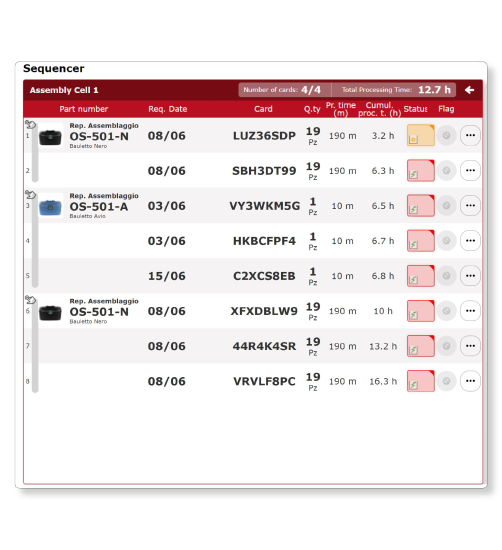

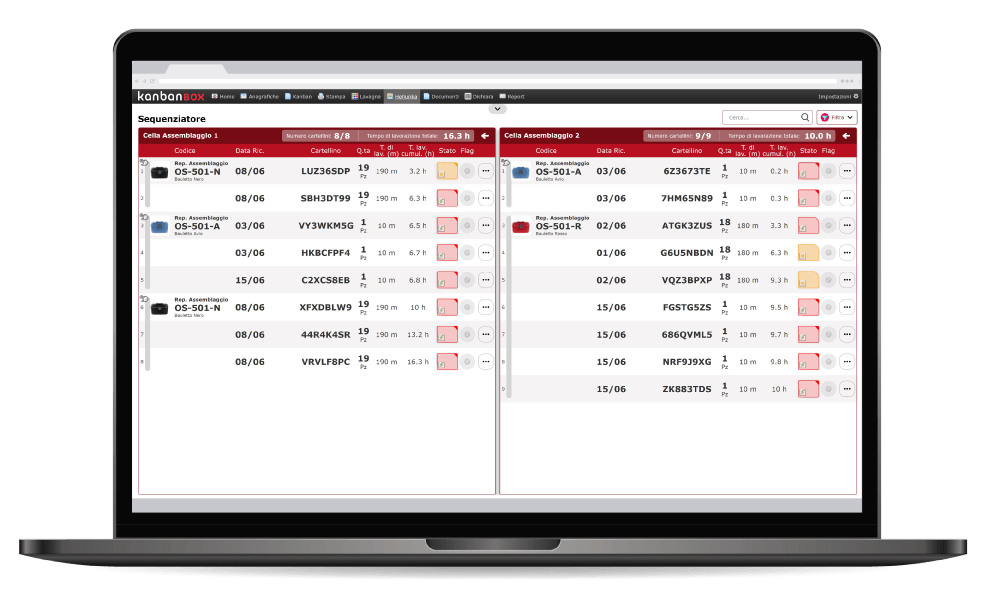

En cambio, interviniendo en la planificación de la producción con capacidad finita (Secuenciador), con el fin de establecer las mejores secuencias de operaciones en las distintas máquinas, se optimizan los planes de trabajo.

Ventajas

Las ventajas son:

- procesar pedidos bajo el sistema kanban junto con las demás órdenes de producción

- agrupar automáticamente los lotes de producción

- facilitar la visualización de la carga de trabajo y la evolución, pudiendo monitorizar en tiempo real los ritmos de progresión

- evitar la sobreproducción

- nivelar con un solo clic

- absorber la volatilidad de la demanda

Producir

Dimensiona y disminuye las existencias. Con KanbanBOX puedes gestionar la producción de los materiales bajo el sistema kanban junto con las demás órdenes de producción, ganando visualización sobre la carga de trabajo y la evolución de los pedidos. El sistema además propone el dimensionamiento ideal, lo que permite disminuir las existencias sin riesgo de desabastecimiento.

Saber másSecuenciador

Resuelve las complejidades de la producción con capacidad finita. El Secuenciador es una herramienta de manufactura ajustada para la programación de las mejores secuencias de operaciones en las máquinas de producción. Para lograr que el proceso de producción sea verdaderamente eficiente.

Saber más

Heijunka

Nivela con un clic. Esta función permite la distribución uniforme de las cargas de trabajo diarias y semanales dentro de las células de producción. Mostrando los datos en una pizarra específica, regula el ritmo de trabajo de cada uno de los operadores, nivelando la preparación de los pedidos y monitorizando la evolución en tiempo real.

Saber más