fleuron historique du café espresso made in Italy

La programmation du programme de production avec Heijunka et la création d'un processus en Pull séquentiel ad hoc : comment résoudre le cas d'assemblages particulièrement sophistiqués de Saeco Professional

« Il n’y a pas de bonjour qui n’emporte avec lui le parfum de l’expresso. »

Ce n’est pas une nouveauté que, dans le monde, l’expresso parle italien. Les machines à café made in Italy dominent incontestées dans le segment des machines à café traditionnelles, pour le bureau et le Ho.Re.Ca. et leurs fabricants représentent une véritable excellence de la fabrication italienne.

Parmi ceux-ci, Saeco, entreprise née en 1981 à Gaggio Montano, sur les Apennins de Bologne, est aujourd’hui protagoniste dans le secteur mondial des machines à café in et out of home, dans les canaux consumer et professional. Première au monde à concevoir, en 1985, le système automatique « bean-to-cup », Saeco International Group S.p.A. a été acquise en juillet 2009 par le Groupe Philips. En 2017, la division Vending & Professional (avec les marques Saeco et Gaggia), prenant la dénomination SaGa Coffee Spa, est entrée dans la holding italienne – et le géant mondial sur le marché des distributeurs automatiques pour boissons et snacks – N&W Global Vending, puis EVOCA Group.

Complice du salon Mecspe de 2016, KanbanBOX est l’outil adopté par Saeco pour la gestion du kanban électronique et de la programmation avec fonction Heijunka des lignes d’assemblage de la gamme de machines professionnelles OCS (ndr Office Coffee Service), déclinées dans les modèles Bean-to-cup et Capsules pour bureaux et petites et moyennes structures.

KanbanBOX permet l’asservissement des deux lignes d’assemblage dédiées à la production d’environ 120 machines par jour chacune et la synchronisation de l’entrepôt avec la ligne de production. Cinq familles de produits, environ 70 variantes de machines et une moyenne de 400 étiquettes kanban gérées par jour.

Avec l’aide de Fabrizio Borgognoni, Logistic Manager de Saeco Gaggia Professional, nous avons analysé plus en détail où et comment KanbanBOX intervient.

Un cas de processus particulièrement complexe, celui des machines OCS, résolu par une série de personnalisations étudiées pour le séquençage à capacité finie de la production en ligne d’assemblage.

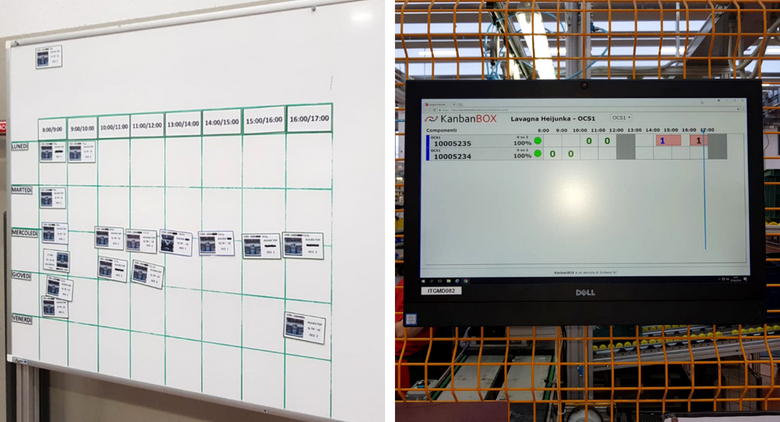

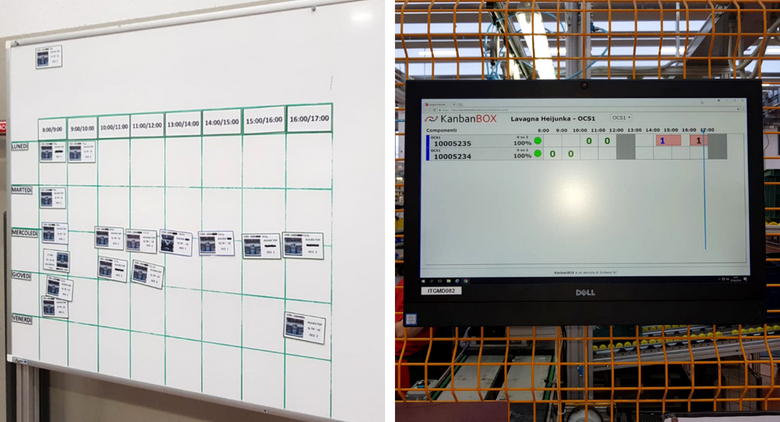

Lignes d'assemblage : le Heijunka pour la programmation de la production

Le module Heijunka de KanbanBOX pour la programmation en ligne du programme de production permet le séquençage de lots (pitch) de 24 pièces imputé à chacune des deux lignes.

KanbanBOX commande les lots dans une séquence correcte pour le tour de 8 heures, en indiquant pour chacun les temps de début et de fin de production, en garantissant dans le tableau spécial une vision en temps réel de l’état d’avancement.

Asservissement des lignes : le pull séquentiel

Compte tenu des nombreuses pièces disponibles dans le supermaket, l’asservissement des matériaux de la ligne OCS est conçu en mode Pull séquentiel, avec la livraison des kits de conteneurs de composants rappelés par des étiquettes kanban synchronisée avec chaque pitch de production. Cela signifie que le processus d’asservissement par le fournisseur chargé de la préparation des kits de composants, l’Entrepôt, n’a lieu qu’à la suite d’une commande du processus en aval, l’Assemblage. Autrement dit, la livraison des composants en ligne est tirée par l’avancement réel de la production.

Choix obligatoire, soit en raison de la grande variété de composants propres à chaque lot, de sorte qu’il n’est pas possible de maintenir tous les composants en ligne, soit parce que le processus d’approvisionnement est hors ligne, avec une distance importante par rapport au flux principal. L’avantage supplémentaire du système est d’éviter l’accumulation de matériel en ligne en cas de retards dans les pitchs de production suivants !

Kanban de manutention : le kanban multi processus

Une complication supplémentaire au processus d’asservissement provient des longs délais de préparation des kits de matériel à livrer en ligne. La phase de kittage, avec le retrait des composants du supermarket et le réemballage dans des boîtes spéciales équipées d’étiquettes kanban, dépasse en effet les 2,45 heures d’usinage du lot individuel. D’autre part, le Pull séquentiel prévoit une préparation assez rapide des kits de matériaux.

Ainsi, les kanbans à manipuler sont préparés un jour à l’avance sur la production, sur la base de la planification dans le tableau Heijunka, dans un contexte de planification à horizon gelé.

Grâce à ce que l’on appelle le kanban multiprocessus, KanbanBOX explose les étiquettes kanban pour chaque composant à livrer en ligne le lendemain, organisant le travail de kittage et de réemballage du magasinier pour la journée.

Avantages

Les avantages de l’ensemble du système émergent dans la réduction des inefficacités et des coûts de production, en particulier :

- la réduction du stock en ligne de montage

- l’amélioration décisive de la qualité de la production parce que le risque d’erreur en ligne est annulé, c’est-à-dire la possibilité de monter des composants incorrects

- la réduction des temps d’outillage, avec possibilité de changements à zéro minute (Quick Changeover/set up nuls)

- la possibilité de planifier un mix productif quotidien très vaste

Grâce à la révolution numérique d’un système, celui lean, par nature voué à l’efficacité et à l’amélioration continue, KanbanBOX a permis à Saeco de dépasser un modus operandi manuel, long et avec une marge d’erreur élevée, en menant en peu de temps l’entreprise à prévoir le démarrage d’une troisième ligne d’assemblage.