L'e-kanban au service de la qualité de l'entreprise italienne

La gestion électronique du flux de matériaux tout au long de la chaîne d'approvisionnement conduit à une amélioration des performances, à l'élimination des risques de rupture de stock et de rappels

La magie du feu. Et la magie d’un succès entrepreneurial : d’une simple boutique artisanale à une industrie de 14,5 millions d’euros de chiffre d’affaires. C’est l’histoire de Cadel S.r.l., producteur et distributeur de cuisinières à bois, poêles à bois et poêles à pellets. Plus de 19 000 pièces produites en 2011, un système de production réparti sur trois usines et fortement intégré tout au long du processus de transformation, l’une des technologies les plus modernes de traitement de la tôle, des matériaux et au design de haut niveau.

Implémentation de KanbanBOX

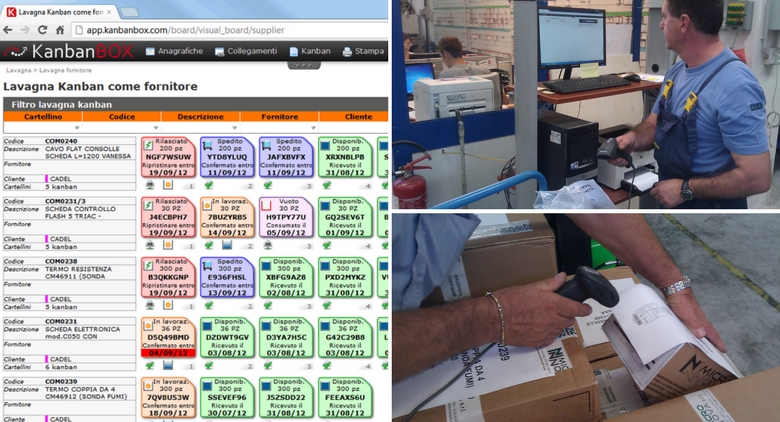

KanbanBOX soutient Cadel dans la gestion du flux de matériaux tout au long de la chaîne de production depuis 2012. Après une courte phase initiale de test, axée sur la configuration du flux de produits semi-finis entre la menuiserie interne et le reste des zones de production, le logiciel i-cloud a été étendu à l’ensemble de la chaîne d’approvisionnement : des fournisseurs externes aux lignes d’assemblage, en passant par le produit fini.

Les composants gérés avec KanbanBOX entre les zones de production internes sont plus de 2200, plus de 800 codes d’achat. Plus de 50 fournisseurs stratégiques accèdent à la plateforme, en partageant les informations relatives à l’état et au dimensionnement des kanban et en collaborant à la restauration du supermarket Cadel.

Nous en avons parlé avec l’ingénieur Schena, directeur des opérations de Cadel : « Nous avons choisi KanbanBOX pour disposer d’un outil informatique capable d’exploiter les points forts de la gestion visuelle, sans pour autant le poids lié à la maintenance et à la gestion d’un système traditionnel à étiquettes. Aujourd’hui, Cadel gère 2500 liens kanban pour les articles de production interne et plus de 800 pour les marchandises achetées. »

Chaque jour, ce sont plus de 250 étiquettes kanban qui sont manipulées par la lecture du code-barres entre les fournisseurs internes et externes.

L’activation du kanban électronique a considérablement réduit les délais et les coûts de démarrage en production des articles gérés par kanban. Dans certains cas, le stock de composants de classe A a été réduit jusqu’à 50% par rapport au kanban manuel.

Résultats obtenus

L’implémentation de KanbanBOX a permis d’obtenir des améliorations de performance dans le fonctionnement interne des ressources impliquées dans la gestion à Kanban du flux de matériaux : du responsable de la production au planificateur des matériaux, en passant par les entrepôts et les opérateurs des différents départements de production.

Si, en production, les tâches nécessaires au dimensionnement, à l’impression des étiquettes et à l’émission du kanban manuel étaient d’environ 20 minutes, avec la mise en œuvre de KanbanBOX, le temps est inférieur à 2 minutes.

La maintenance est devenue, dans une mesure égale, moins lourde et moins exigeante. Jusqu’en 2011, l’ensemble des codes gérés par kanban était redimensionné deux fois par an, au début et à la fin de la saisonnalité du produit, avec la participation active d’au moins trois ressources : le planificateur des matériaux, un magasinier et un chef de service.

Aujourd’hui, grâce à KanbanBOX, la maintenance des kanban est effectuée de manière continue et à partir d’une seule ressource, le planificateur de matériaux, avec des redimensionnements qui sont également libérés deux fois par mois. Grâce au système « jetable » du kanban électronique, l’activité de redimensionnement ne conditionne plus le fonctionnement des opérateurs de production et des stockeurs.

Au bureau des achats, la première conséquence positive a été la réduction drastique du temps consacré à la gestion des fournisseurs externes et des erreurs. Le rôle du planificateur des matériaux externes (ndr rôle déjà optimisé grâce à la gestion traditionnelle de kanban), a été commuté du rôle purement opérationnel de rappel et de sollicitation, au rôle d’optimisation du nombre de kanban, avec le plus de pouvoir superviser l’augmentation des rotations, en réduisant ainsi l’exposition financière.

Le tableau de bord virtuel vous permet d’avoir plus de contrôle sur le travail des fournisseurs et de suivre l’état d’avancement des commandes en temps réel.

KanbanBOX permet aujourd’hui une vision transparente et complète de l’état des stocks, en simplifiant la gestion de la communication avec les fournisseurs et en annulant, de fait, les rappels : les deux parties peuvent, à tout moment, surveiller l’état de l’entrepôt (Supermarket) sur le tableau de bord électronique partagé.

Enfin, le logiciel a permis d’identifier rapidement les situations dangereuses de rupture de stock. Résultat : en quelques mois, réduction tangible de 25% du nombre d’arrêts de ligne par rapport à 2011.

Et pour le futur ?

« Chez Cadel, nous nous attendons à une amélioration des performances de service et à une réduction du stock circulant, grâce aux statistiques à la disposition de l’utilisateur qui donnent une meilleure vision de l’état des choses.

Nous voulons ensuite activer la maintenance périodique et automatique du dimensionnement des kanban à travers le budget prévu pour le trimestre suivant pour les différents modèles de produits, en interfaçant notre logiciel de gestion avec KanbanBOX ».