BLM Group : gérer les grands et les petits lots avec la même efficacité

L’e-kanban appliqué aux fournitures externes réinitialise les rappels aux fournisseurs et les temps de gestion de l'entrepôt. Et cela se traduit par une amélioration continue

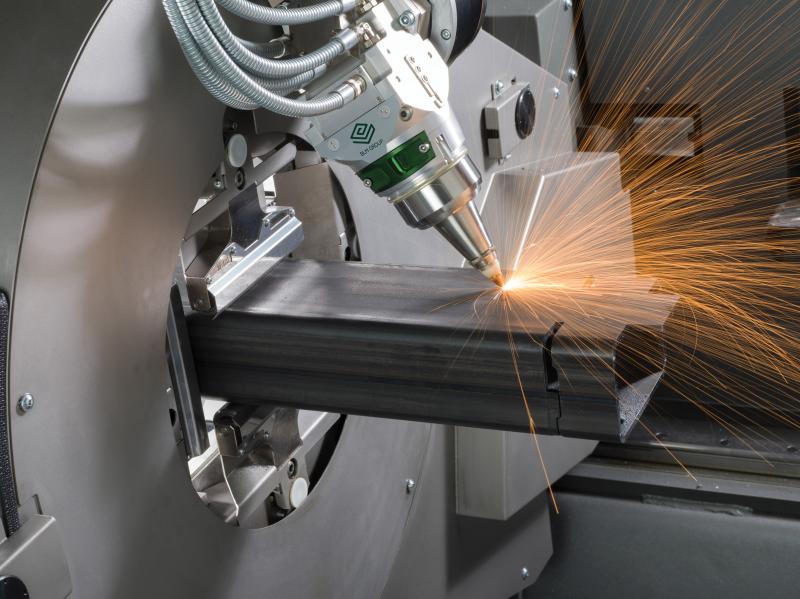

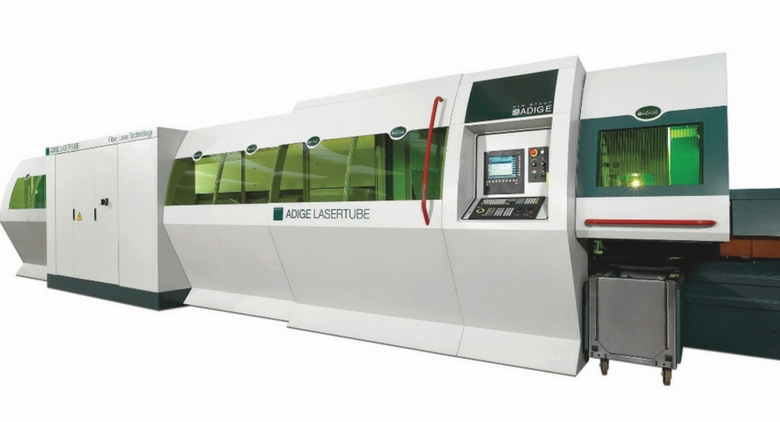

L’innovation comme vocation. Depuis plus de 60 ans, BLM Group Spa fabrique des systèmes de pointe pour le travail des tubes, des profilés spéciaux et des barres. Trois sites de production, une gamme complète de réponses pour chaque type de demande, une position de leader sur le marché dans le traitement des tuyaux, un réseau de présence mondiale avec un service local. Avec plus de 500 employés, BLM Group est le seul fabricant sur le marché à proposer pour le tube toutes les technologies possibles et à les intégrer dans des systèmes complexes, avec des milliers d’applications dans le monde entier.

C’est pourquoi, en 2014, BLM Group a choisi de s’appuyer sur notre service numérique intégré pour l’automatisation des commandes auprès des fournisseurs. Grâce à la gestion intégrée des flux kanban via la plate-forme Web, l’ensemble de la chaîne d’approvisionnement est contrôlé par n’importe quel appareil connecté à Internet.

Lorsqu’une entreprise achète de nombreux composants auprès de fournisseurs externes, il est important d’utiliser un outil qui minimise les stocks et les coûts de gestion des commandes. Sans jamais avoir de rupture de stock.

Déjà familiarisée avec les principes du lean manufacturing et du kanban manuel, utilisé pour la gestion de l’entrepôt interne, en 2014 la société débute le passage au système électronique de gestion pull des matériaux, en particulier pour l’achat.

Le tableau électronique de KanbanBOX commence à déplacer 350 articles, tous d’achat, avec l’intention de les doubler, en intégrant en peu de temps aussi toutes les pièces, en passant de 4 à 6 fournisseurs gérés à kanban à la fin de l’année suivante. Le logiciel a permis d’économiser 15% sur le temps de traitement des commandes, en permettant :

- une simplification de l’échange d’informations

- une visibilité constante et en temps réel de la consommation

- une réinitialisation des rappels et des urgences

- un dimensionnement de l’entrepôt en ligne avec la demande du marché.

Chez BLM Group également, l’implémentation du logiciel a été facile et rapide : précisément en raison de ses caractéristiques structurelles, le logiciel répond en effet à la nécessité d’intégration avec les différents systèmes de gestion. ERP et commandes électroniques peuvent ainsi dialoguer et être toujours alignés.

Nous avons posé quelques questions à Antonio Allevi, responsable des montages standard chez BLM, pour en savoir plus sur l’expérience de l’entreprise avec KanbanBOX.

Innovation signifie également pouvoir mesurer en termes d’efficacité et d’efficience les processus de production, donc savoir traduire l’amélioration continue (Kaizen) en bénéfices directs et concrets pour ses clients.

Entrevue

Où avez-vous entendu parler de KanbanBOX ?

« Dans une revue spécialisée ».

Quelles étaient vos attentes en matière de mise en place d’un système électronique de gestion des achats externes ?

« Nous visions à une plus grande réactivité du fournisseur et à la responsabilisation des opérateurs sur les lignes de montage, en plus d’une réduction des temps bureau des achats parce qu’avec le kanban le logiciel de gestion émet une seule commande annuelle. »

Quels objectifs avez-vous atteints ?

« Nous avons augmenté l’efficacité du kanban vers l’entrepôt, réduit les passages d’information entre les fonctions de l’entreprise et obtenu des gains de temps et une plus grande transparence. Exactement ce que l’on voulait ! »

Plus que la réduction en pourcentage du stock donc ?

« Oui, parce que dans notre cas, le matériel géré est de classe « C ». Par conséquent, plus que le stock, la gestion des commandes pour les différents secteurs d’entreprise était onéreuse pour nous. »

Comment ça se passe maintenant ?

« Le mécanisme est désormais automatique. Par prudence d’entreprise, nous avons commencé par étendre le réseau kanban à 2 fournisseurs, un de produits semi-finis et un commercial. Le travail initial n’a été que la saisie de données, l’explication de l’innovation au fournisseur et la formation du personnel de l’entreprise : en production, nous avons quatre lignes différentes avec 4 personnes différentes, inévitablement au début, pendant la phase de formation, il y a eu des erreurs ! Très rapidement résolues. »

Comment les avez-vous surmontées ?

« Heureusement, KanbanBOX est très intuitif et convivial : c’est certainement un avantage ! »