Cos'è e come funziona la gestione dei materiali a kanban

By Matteo Biagini

La gestione dei materiali a Kanban (o semplicemente Kanban) è un metodo per la gestione della produzione sviluppato da Taiichi Ohno, ingegnere industriale che rivoluzionò il sistema produttivo Toyota portando l’azienda automobilistica giapponese a diventare il leader di settore che tutti conosciamo.

La gestione dei materiali a Kanban può essere implementata non solo nei contesti produttivi, ma anche in quelli commerciali. Questo perché, a seconda della fase del processo industriale a cui viene applicato, si avranno diverse tipologie di Kanban:

- Kanban di Produzione, per gestire il flusso di materiali lungo le diverse fasi di lavorazione evitando la sovrapproduzione

- Kanban di Acquisto, per assicurare una solida catena di fornitura senza incorrere in rotture di stock o acquisti sproporzionati rispetto alle esigenze reali

- Kanban di Movimentazione, per raggiungere una gestione efficiente ed efficace della logistica interna tra magazzini e reparti o celle di lavoro

- Kanban di Distribuzione/Vendita, per ottimizzare il trasferimento dei prodotti finiti verso i distributori o i clienti finali.

Ogni azienda può decidere quale tipologia di Kanban adottare (es. solo di acquisto, di acquisto e movimentazione, tutte le tipologie) nonché se applicarlo a tutti o solo a una parte degli articoli e materiali gestiti (materie prime, semilavorati, prodotti finiti…). La scelta dipende da diversi fattori, tra cui il tipo di prodotto lavorato/commercializzato, la frequenza di consumo e le specifiche esigenze aziendali.

Come funziona

Il sistema di gestione dei materiali a Kanban si basa sui seguenti elementi:

- Processo cliente e processo fornitore

- Contenitori standard

- Cartellini Kanban

- Ripristino materiali con sistema Pull.

Processo fornitore e processo cliente

Per ogni materiale gestito a Kanban è importante individuare:

- Fornitore, o processo fornitore: attore nel flusso del materiale responsabile di ripristinare il materiale richiesto. Può essere esterno (es. azienda o altro stabilimento) o interno (es. magazzino, reparto produttivo ecc. nel proprio stabilimento)

- Cliente, o processo cliente: attore nel flusso del materiale che possiede il materiale in giacenza e che, al consumo, lo richiama. Come per il processo fornitore, può essere interno o esterno.

Per esempio, in un’azienda che produce valigie, la cella “Assemblaggio Maniglie” ha bisogno di ricevere le maniglie dal “Magazzino Centrale” . Una volta assemblata la maniglia, questa verrà poi trasferita alla cella “Assemblaggio Prodotto Finito”, dove la maniglia assemblata verrà montata sul corpo della valigia.

Le relazioni clienti-fornitori nell’esempio indicato sono le seguenti.

| Materiale gestito a Kanban | Processo fornitore – chi lo fornisce | Processo cliente – chi lo riceve |

| Maniglia | Magazzino Centrale | Assemblaggio Maniglie |

| Maniglia assemblata | Assemblaggio Maniglie | Assemblaggio Prodotto Finito |

Contenitori standard

I materiali gestiti a kanban vengono organizzati in contenitori standardizzati.

Questi possono essere le tipiche cassette rettangolari, ma anche scatole e altri contenitori di dimensioni e materiali diversi in base al tipo di articolo gestito.

In caso di materiali ingombranti (es. lamiere, pannelli di vetro, cavi industriali) i contenitori sono rappresentati da casse, bobine, pallet o altre unità.

Nel momento in cui si seleziona il contenitore bisogna anche stabilire il numero le quantità che andranno al suo interno per ciascun materiale.

| Materiale gestito a Kanban | Contenitore | N. di pezzi per contenitore |

| Maniglia | Vaschetta gialla tipo A | 12 maniglie |

| Molla | Vaschetta gialla tipo A | 100 molle |

| Corpo valigia | Scatola grande tipo G | 1 corpo valigia |

| Lamiera metallica | Europallet | 40 lamiere |

Cartellini Kanban

All’esterno di ogni contenitore viene applicato un cartellino, detto anche cartellino kanban, su cui sono riportate sinteticamente le informazioni necessarie per il ripristino del suo contenuto. Il cartellino viene applicato al contenitore tramite un gancio, una tasca trasparente o, se stampato su un’etichetta adesiva, direttamente al contenitore.

| Tipo di informazione | Esempio |

| Codice articolo | X1N3401 |

| Descrizione articolo | Maniglia per valigia grande |

| Quantità di articoli presenti all’interno del contenitore | 12 |

| Tipo di contenitore standardizzato | Vaschetta gialla tipo A |

| Nome e/o codice fornitore | MC1 – Magazzino Centrale |

| Nome e/o codice cliente | AM3 – Cella di Assemblaggio Maniglie |

| Data richiesta | 1 giorno |

| Eventuale codice a barre per digitalizzare la trasmissione delle informazioni contenute nel cartellino kanban |

Questo cartellino rappresenta il cuore del sistema Kanban. La stessa parola Kanban, in giapponese “segnale visuale”, si riferisce proprio a questi cartellini che trasmettono visivamente l’informazione circa il consumo dei materiali. Vediamo come funziona.

Ripristino materiali con sistema Pull

Tramite la gestione dei materiali a Kanban nella sua versione più semplice (esistono diverse tipologie) il materiale viene riordinato solo quando l’operatore preleva l’ultimo pezzo del contenitore in utilizzo: prelevato l’ultimo pezzo, l’operatore deve staccare il cartellino kanban presente sul contenitore ora vuoto e consegnarlo al processo fornitore. Questo provvederà a ripristinare il materiale consumato secondo le informazioni riportate sul cartellino stesso (es. quantità di pezzi, contenitore e a chi lo deve consegnare).

Facendo riferimento al nostro esempio, si tratta di una sequenza di operazioni molto semplice.

- L’operatore preleva l’ultima maniglia dalla vaschetta gialla tipo A

- L’operatore stacca il cartellino Kanban presente sulla vaschetta appena svuotata e consegna il cartellino al processo fornitore, cioè in questo caso al magazzino centrale

- Il processo fornitore, in questo caso il magazzino centrale, prepara il contenuto della vaschetta in base alle indicazioni presenti sul cartellino kanban e applica il cartellino al contenitore stesso

- Il contenitore, rifornito e dotato del relativo cartellino kanban, viene consegnato al processo cliente Assemblaggio Maniglie

- L’operatore riceve il contenitore con le maniglie… e il ciclo si ripete

Come si può notare, il processo fornitore attiva il ripristino dei materiali solo quando risulta necessario (perché richiesto – o “tirato”, traduzione letterale del termine inglese Pull – dal processo cliente che ha consumato quel materiale). Per questo motivo la gestione a Kanban è un metodo di produzione Pull. Tirare l’approvvigionamento sulla base del consumo effettivo previene il rischio di sovrapproduzione e l’accumulo di materiali non necessari in questo momento

Vantaggi della gestione dei materiali a Kanban: meno scorte e migliore gestione del magazzino

Adottando una gestione dei materiali a Kanban, le aziende non solo allineano la produzione alla domanda effettiva ma ottengono anche:

- Un livello di scorte ottimale adeguato alle esigenze operative e senza eccessi

- Una riduzione importante della sovraproduzione

- Una più veloce ed efficace trasmissione degli ordini: l’operatore non ha più bisogno di aspettare di ricevere le istruzioni dal proprio responsabile in merito a cosa e quanto produrre ma lo apprende direttamente dai cartellini kanban ricevuti.

Si sottolinea che il livello di scorte ottimale può variare in base a numerosi fattori, come lotti minimi di lavorazione/acquisto e costi di gestione dell’ordine. Queste situazioni vengono affrontate efficacemente scegliendo la “politica di gestione Kanban” più adatta al singolo articolo (kanban classico, a lotto di cartellini, kanban segnale o double bin). Affronteremo questo tema in futuri articoli, ma il concetto chiave rimane: la gestione dei materiali a kanban permette di contrastare efficacemente diversi problemi dei metodi di produzione “classici”, in primo luogo la sovraproduzione e l’eccesso di scorte.

Strumenti per gestire i materiali a Kanban in modo ottimale

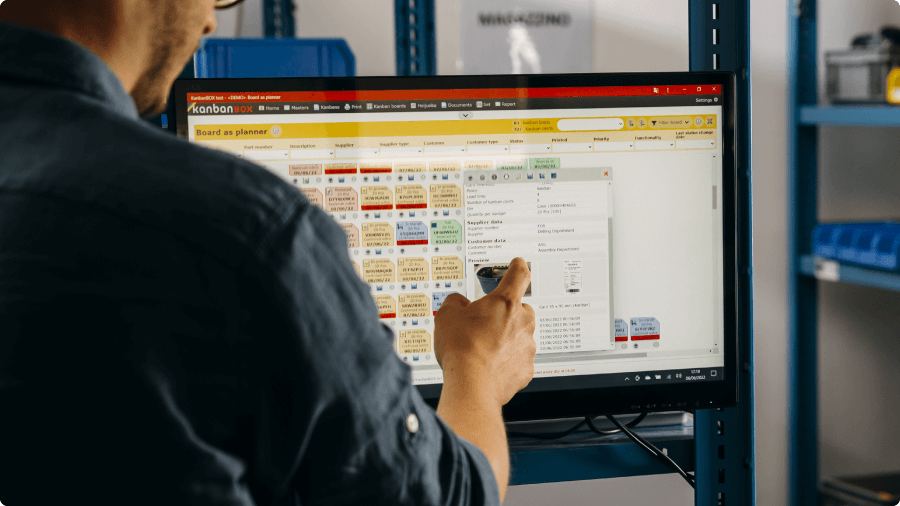

Per le aziende che vogliono massimizzare i benefici del Kanban, si consiglia KanbanBOX, il software che integra i vantaggi fisici della gestione a kanban con la digitalizzazione.

Monitoraggio in tempo reale dei flussi di materiali

Grazie alla lavagna aggiornata in tempo reale hai una visione completa dello stato di avanzamento dei materiali in ogni fase del processo, fondamentale per coordinare meglio la distribuzione del lavoro e l’uso delle macchine per una più efficiente pianificazione e allocazione delle risorse.

Digitalizzazione degli ordini di ripristino

Con KanbanBOX l’operatore che ha terminato un contenitore non avrà più la necessità di staccare e consegnare fisicamente il cartellino kanban al processo fornitore. Basterà scansionare il codice a barre presente sul cartellino con uno smartphone o un lettore scanner e l’ordine di ripristino verrà immediatamente trasmesso al processo fornitore.

Automazione richieste di riordino presso fornitori esterni

Senza KanbanBOX, il Responsabile Acquisti deve raccogliere tutti i cartellini riguardanti un fornitore, controllare se ha raggiunto il quantitativo minimo d’ordine nonché creare manualmente un ordine di acquisto nel software gestionale e inviare la relativa email al fornitore con la lista dei codici da ripristinare, ripetendo l’operazione per tutti i numerosi fornitori. Con KanbanBOX il software registra tutte le richieste di ripristino provenienti dal magazzino centrale o dalle linee produttive e, una volta raggiunto il quantitativo minimo, invia automaticamente le richieste d’ordine pre-autorizzate. In più è possibile integrare KanbanBOX al proprio gestionale aziendale, così da mantenere i dati allineati in tempo reale su entrambi i sistemi.

Gestione dei materiali a Kanban con KanbanBOX

Implementare una gestione dei materiali a Kanban, per una o più fasi del processo produttivo/commerciale, è una scelta vincente. Lo dimostrano:

- I dati: sia i nostri studi sia i report su riviste di settore riportano importanti risultati, tra cui una riduzione delle scorte con una media del 20%-50% o più a seconda delle condizioni di partenza

- Il sempre maggior numero di aziende, sia grandi che piccole, che decidono di adottare questo metodo.

Desideri unirti anche tu alle realtà aziendali più all’avanguardia? Contattaci!

Ti mostreremo quali risultati puoi raggiungere con l’implementazione di una gestione dei materiali a Kanban, con o senza il software KanbanBOX!