l'e-kanban a servizio della qualità dell'azienda italiana

La gestione elettronica del flusso di materiali lungo tutta la Supply Chain porta ad un miglioramento delle performance, all'eliminazione dei pericoli di stock out e di solleciti

La magia del fuoco. E la magia di un successo imprenditoriale: da semplice bottega artigianale a industria da 14,5 milioni di euro di fatturato. Questa è Cadel S.r.l., produttrice e distributrice di cucine a legna, stufe a legna e stufe a pellet. Oltre 19.000 pezzi prodotti nel 2011, un sistema produttivo distribuito su tre stabilimenti e fortemente integrato lungo tutto il processo di trasformazione, una delle più moderne tecnologie di lavorazione della lamiera, materiali e design di alto livello.

Implementazione di KanbanBOX

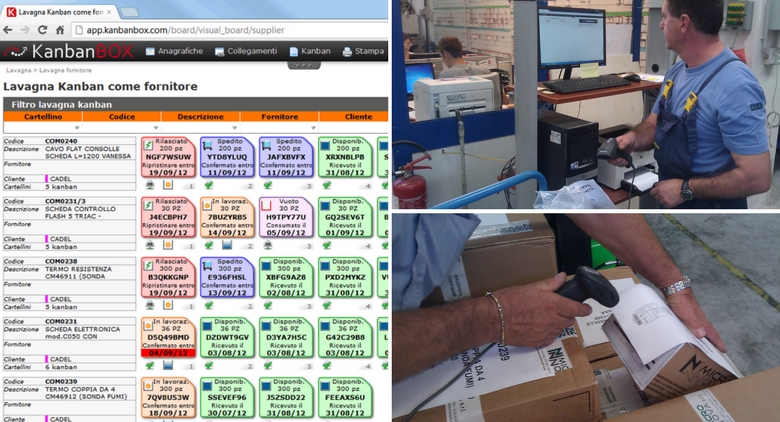

KanbanBOX appoggia Cadel nella gestione del flusso di materiali lungo tutta la catena produttiva dal 2012. Dopo una breve fase iniziale di test, focalizzata sull’impostazione del flusso di semilavorati tra la carpenteria interna e il resto delle aree produttive, il software i-cloud è stato esteso a tutta la Supply Chain: dai fornitori esterni alle linee di assemblaggio, fino al prodotto finito.

I componenti gestiti con KanbanBOX tra le aree produttive interne sono più di 2200, più di 800 i codici di acquisto. Oltre 50 fornitori strategici accedono alla piattaforma, condividendo le informazioni relative allo stato e al dimensionamento dei kanban e collaborando al ripristino del supermarket Cadel.

Ne abbiamo parlato con l’Ingegner Schena, Operations manager di Cadel: «Abbiamo scelto KanbanBOX per avere uno strumento informatico in grado di sfruttare i punti di forza della gestione visuale, senza però il peso legato alla manutenzione e alla gestione di un sistema tradizionale a cartellini. Oggi in Cadel gestiamo 2500 legami kanban per gli articoli di produzione interna e oltre 800 per le merci in acquisto.»

Ogni giorno sono oltre 250 i cartellini kanban movimentati tramite la lettura del codice a barre tra fornitori interni ed esterni.

L’attivazione del kanban elettronico ha ridotto drasticamente i tempi e i costi di avvio in produzione degli articoli gestiti a kanban. In alcuni casi, la giacenza di componenti di classe A è stata ridotta fino al 50% oltre quanto già ottenuto con il kanban manuale.

Risultati ottenuti

L’implementazione di KanbanBOX ha permesso di conseguire miglioramenti di performance nell’operatività interna delle risorse coinvolte nella gestione a kanban del flusso di materiali: dal responsabile di produzione al pianificatore dei materiali, fino ai magazzinieri e agli operatori dei vari reparti produttivi.

Se in produzione le attività necessarie al dimensionamento, stampa dei cartellini ed emissione del kanban manuale si aggiravano intorno ai 20 minuti, con l’implementazione di KanbanBOX il tempo è inferiore a 2 minuti.

La manutenzione si è fatta, in egual misura, meno gravosa e impegnativa. Fino al 2011, il set dei codici gestiti a kanban veniva ridimensionato due volte l’anno, all’inizio e alla fine della stagionalità del prodotto, con il coinvolgimento attivo di almeno tre risorse: il pianificatore dei materiali, un magazziniere e un caporeparto.

Oggi, grazie a KanbanBOX, la manutenzione dei kanban viene eseguita in maniera continuativa e da un’unica risorsa, il pianificatore dei materiali, con ridimensionamenti che vengono rilasciati anche due volte al mese. Grazie al sistema “usa e getta” del kanban elettronico, l’attività di ridimensionamento non condiziona più l’operatività degli operatori di produzione e magazzinieri.

In ufficio acquisti, la prima conseguenza positiva è stata la drastica riduzione del tempo dedicato alla gestione dei fornitori esterni e degli errori. Il ruolo del pianificatore dei materiali esterni (ndr ruolo già ottimizzato grazie alla gestione a kanban tradizionale), è stato commutato da ruolo puramente operativo di richiamo e sollecito, a ruolo di ottimizzazione del numero di kanban, con il plus di riuscire a supervisionare l’aumento delle rotazioni, riducendo l’esposizione finanziaria.

La lavagna virtuale consente di avere maggiore controllo sull’operato dei fornitori e di monitorare lo stato di avanzamento degli ordini in tempo reale.

KanbanBOX permette oggi una visione trasparente e completa dello stato delle giacenze, semplificando la gestione della comunicazione con i fornitori e annullando, di fatto, i solleciti: entrambe le parti possono, in ogni momento, monitorare lo stato del magazzino (Supermarket) sulla bacheca elettronica condivisa.

Infine, grazie al software si è fatta tempestiva l’individuazione di pericolose situazioni di stock-out. Risultato: in pochi mesi, riduzione tangibile del 25% del numero di fermi linea rispetto al 2011.

E per il futuro?

«In Cadel ci aspettiamo di ottenere un miglioramento delle performance di reparto e una riduzione dello stock circolante, grazie alle statistiche a disposizione dell’utilizzatore che danno maggior visione sullo stato delle cose.

Vogliamo poi attivare la manutenzione periodica e automatica del dimensionamento dei kanban tramite il budget previsto per il trimestre successivo per i vari modelli di prodotto, interfacciando il nostro software gestionale con KanbanBOX».