storico fiore all'occhiello del caffè espresso made in Italy

La schedulazione del programma di produzione con Heijunka e la creazione di un processo in Pull sequenziale ad hoc: come risolvere il caso di assemblaggi particolarmente sofisticato di Saeco Professional

“Non esiste buongiorno che non porti con sé il profumo dell’espresso”.

Non è una novità che, nel mondo, l’espresso parli italiano. Le macchine per il caffè made in Italy dominano incontrastate nel segmento delle macchine tradizionali da bar, per l’Ufficio e l’Ho.Re.Ca. e le loro case produttrici rappresentano una vera eccellenza del manufacturing italiano.

Tra queste spicca Saeco, azienda nata nel 1981 a Gaggio Montano, sull’Appennino Bolognese, oggi protagonista nel business mondiale delle macchine per caffè in e out of home, nei canali consumer e professional. Prima al mondo a progettare, nel 1985, il sistema automatico “bean-to-cup”, Saeco International Group S.p.A. è stata acquisita nel luglio 2009 dal Gruppo Philips. Nel 2017 la Divisione Vending & Professional (con i brand Saeco e Gaggia), assumendo la denominazione SaGa Coffee Spa, è entrata nella holding italiana – e colosso mondiale nel mercato dei distributori automatici per bevande e snack – N&W Global Vending, poi EVOCA Group.

Complice Fiera Mecspe del 2016, KanbanBOX è lo strumento adottato da Saeco per la gestione del kanban elettronico e della schedulazione con funzione Heijunka delle linee di assemblaggio della gamma di macchine professionali OCS (ndr Office Coffee Service), declinate nei modelli Bean-to-cup e Capsule per uffici e piccole-medie strutture.

KanbanBOX permette l’asservimento delle due linee di assemblaggio deputate alla produzione di circa 120 macchine al giorno ciascuna e la sincronizzazione del magazzino con la linea produttiva. Cinque famiglie di prodotto, circa 70 varianti macchina e una media di 400 cartellini kanban gestiti al giorno.

Con l’aiuto di Fabrizio Borgognoni, Logistic Manager di Saeco Gaggia Professional, abbiamo analizzato più nel dettaglio dove e come interviene KanbanBOX.

Un caso di processo particolarmente complesso quello delle macchine OCS, risolto con una serie di personalizzazioni studiate per il sequenziamento a capacità finita della produzione in linea di assemblaggio.

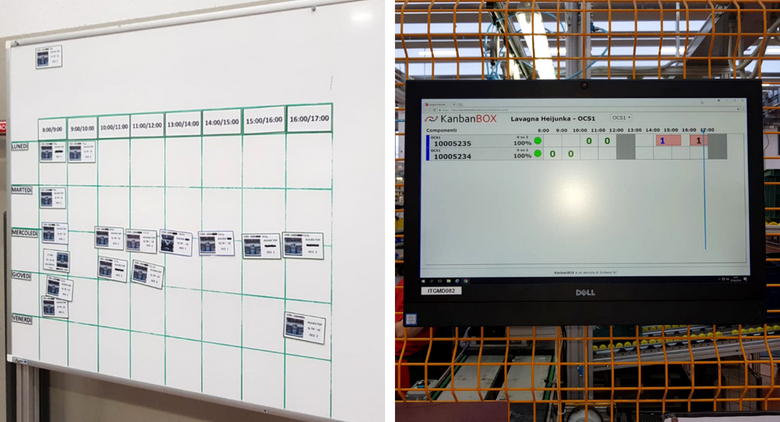

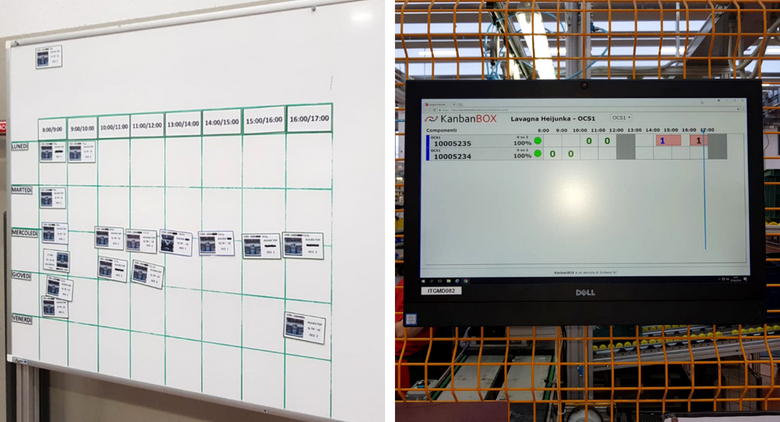

Linee di assemblaggio: l'Heijunka per la programmazione della produzione

Il modulo Heijunka di KanbanBOX per la schedulazione in linea del programma di produzione permette il sequenziamento di lotti (pitch) da 24 pezzi imputato ad ognuna delle due linee.

KanbanBOX ordina i lotti in sequenza corretta per il turno di 8 ore, indicando per ciascuno i tempi di inizio e di fine produzione, garantendo nell’apposita lavagna una visione in real time dello stato di avanzamento.

Asservimento delle linee: il Pull sequenziale

Viste le moltissime parti di cui tenere disponibilità nel supermarket componenti, l’asservimento dei materiali della linea OCS è progettato in modalità Pull sequenziale, con la consegna dei kit di contenitori di componenti richiamati da cartellini kanban sincronizzata con ogni pitch di produzione. Questo significa che il processo di asservimento da parte del fornitore incaricato della preparazione dei kit di componenti, il Magazzino, avviene solo a seguito di un ordine del processo a valle, l’Assemblaggio. Ovvero, la consegna dei componenti in linea è tirata dall’effettivo avanzamento della produzione.

Scelta obbligata questa sia per la grande varietà componentistica propria di ogni lotto, per cui non è possibile mantenere tutti i componenti in linea, sia perché il processo di approvvigionamento si trova fuori linea, con una distanza rilevante dal flusso principale. Pregio ulteriore del sistema è quello di evitare l’accumulo di materiale in linea nel caso di ritardi nei pitch di produzione successivi!

Kanban di movimentazione: il kanban multiprocesso

Una complicazione aggiuntiva al processo di asservimento nasce dai lunghi tempi di preparazione dei kit di materiale da consegnare in linea. La fase di kittaggio, con il prelievo dei componenti dal supermarket e il repacking nelle apposite cassette dotate di cartellini kanban, supera infatti le 2,45 ore di lavorazione del singolo lotto. D’altro canto, il Pull sequenziale prevede una preparazione piuttosto veloce dei kit di materiale.

Ecco quindi che i kanban da movimentare vengono preparati con un giorno d’anticipo sulla produzione, sulla base della schedulazione nella lavagna Heijunka, in un contesto di pianificazione ad orizzonte congelato.

Attraverso il così detto kanban multiprocesso, KanbanBOX esplode i cartellini kanban per ogni componente da consegnare in linea il giorno successivo, organizzando il lavoro di kittaggio e repacking del magazziniere per la giornata.

Vantaggi

I vantaggi dell’intero sistema emergono nell’abbattimento delle inefficienze e dei costi di produzione, in particolare citiamo:

- la riduzione dello stock in linea di montaggio

- il decisivo miglioramento qualitativo della produzione perché si annulla il rischio di errore in linea, ovvero la possibilità di montare componenti errati

- la riduzione dei tempi di attrezzaggio, con possibilità di cambi a zero minuti (Quick Changeover/set up nulli)

- la possibilità di pianificazione di un mix produttivo giornaliero molto ampio

Grazie alla rivoluzione digitale di un sistema, quello lean, per natura votato all’efficienza e al miglioramento continuo, KanbanBOX ha permesso a Saeco di superare un modus operandi manuale, dispendioso in termini di tempo e con alto margine di errore, portando in poco tempo l’azienda a prevedere l’avvio di una terza linea di assemblaggio.