Kanban Manuale: 10+ limiti che ostacolano la tua Produttività

By Francesco Dall'Oca

I sistemi a kanban sono un’ottima soluzione per una gestione efficiente dei materiali nelle aziende manifatturiere. Tuttavia, all’aumentare del numero di componenti e fornitori gestiti, diventa impossibile ignorare le problematiche derivanti da una loro gestione a kanban manuale. Queste impattano significativamente sull’efficienza operativa dell’organizzazione, generando ritardi nelle fasi di produzione e rifornimento con ripercussioni sia sulla soddisfazione dei clienti che sull’affidabilità dell’azienda.

|

|

Kanban manuale: quali sono i limiti

I limiti di una gestione dei materiali con sistema kanban tradizionale sono numerosi e possono essere raggruppati in tre macrocategorie: problemi di comunicazione, problemi di manutenzione e problemi di gestione dei dati.

Problemi di Comunicazione del kanban tradizionale

In un sistema a kanban tradizionale è necessario trasportare fisicamente i cartellini cartacei. Ciò comporta diversi problemi di comunicazione, sia interni che esterni.

|

|

Problemi connessi alla comunicazione interna

- Allocazione delle risorse: è necessario dedicare alla raccolta e consegna dei cartellini diverse risorse (persone, strumenti e tempo) che potrebbero essere dedicate ad attività a più alto valore aggiunto.

- Perdita o danneggiamento dei cartellini con conseguente parziale o fallita trasmissione dell’informazione. Ciò genera errori e/o ritardi nella produzione e nella gestione dei materiali.

- Mancato tracciabilità della trasmissione dei cartellini: non vi è modo di controllare se vi sono errori nella trasmissione dell’ordine (es. elementi duplicati, mancanti, sviste o altre discrepanze) che possono impattare negativamente la produttività.

Problemi connessi alla comunicazione esterna con i fornitori

- Comunicazione non in tempo reale: poiché passa del tempo tra il momento in cui il cartellino viene staccato e quando il fornitore (interno o esterno) riceve l’informazione, si genera un ritardo che nei casi più gravi può portare addirittura a rottura di stock.

- Impossibilità di feedback immediati da parte dei fornitori in merito alle richieste o alle condizioni dei materiali. Ciò genera una potenziale disconnessione tra le esigenze dell’azienda e le reali capacità dei fornitori di soddisfarle.

|

|

Problemi di Manutenzione del kanban tradizionale

Per manutenzione del kanban si intende il complesso delle operazioni necessarie a conservare le funzionalità e l’efficienza del sistema. Tra queste operazioni vi è il dimensionamento del kanban, da modificare al variare dei consumi e delle esigenze operative aziendali. Anche sotto tale aspetto il kanban tradizionale risulta limitante:

- Alto costo di manutenzione dei dimensionamenti dovuto alla necessità di dedicare tempo e personale accuratamente formato all’attività di aggiornamento dei dimensionamenti e del monitoraggio dei parametri usati per calcolarli.

- Mancata o rara attività di manutenzione dei dimensionamenti. Visto il costo elevato, il rischio è che i kanban vengono aggiornati di rado, compromettendo la capacità dell’azienda di rispondere rapidamente alle variazioni della domanda.

- Assenza di indicatori di controllo delle performance senza i quali l’azienda non può ottimizzare efficacemente i suoi processi.

|

|

Problemi di Gestione dei Dati del kanban tradizionale

In un sistema a kanban tradizionale i dati dei cartellini (es. codice articolo, dimensionamento, ma anche altri dati come i parametri di processo) vengono riportati e gestiti manualmente in file tipo Excel o Access. Strumenti pensati per tutt’altro scopo e che in tale veste presentano problematiche non indifferenti:

- Rischio di perdere dati e standard di dimensionamento, informazioni critiche senza le quali l’azienda non potrebbe più gestire efficacemente i diversi processi.

- Difficoltà nel garantire che tutti gli operatori coinvolti abbiano accesso ai dati necessari. Questo può causare problemi di comunicazione e coordinamento, ostacolando la capacità dell’azienda di operare in modo efficiente.

- Problematicità nel rendere la gestione kanban un sistema aziendale condiviso, aggravato dalla mancanza di un sistema centralizzato e integrato.

|

|

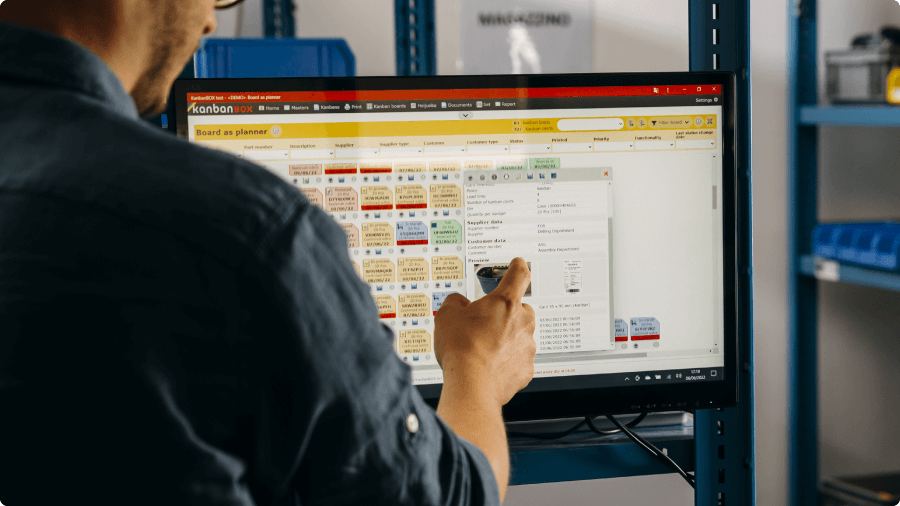

Il kanban elettronico risolve i problemi del kanban tradizionale?

Sì, l’adozione di un sistema a kanban elettronico permette di risolvere o ridurre notevolmente le problematiche sopra esposte. Questo perché il kanban elettronico permette all’azienda di ottenere in tempo reale:

- Visibilità e controllo completo sullo stato di tutti i kanban, sia per i clienti sia per i fornitori.

- Comunicazione istantanee per migliorare la gestione della catena di approvvigionamento.

- Tracciabilità completa, ideale per prevenire errori, perdite e discrepanze nonché per monitorare le rotazioni dei kanban.

- Manutenzione dei kanban facilitata grazie alla presenza di sofisticati algoritmi basati sul consumo in tempo reale.

|

|

Conclusioni

I sistemi di gestione a kanban tradizionali presentano numerosi svantaggi che possono limitare enormemente l’efficienza operativa delle realtà manifatturiere.

Se la tua azienda sta ancora utilizzando un sistema a kanban manuale, è il momento di considerare seriamente il passaggio al kanban elettronico con KanbanBOX.

Contattaci: insieme troveremo la strada giusta per migliorare l’efficienza operativa della tua organizzazione attraverso l’implementazione di un sistema a kanban elettronico.