Come risolvere il problema di una domanda incostante

By Guido Bonuzzi

Gli strumenti per produrre sulla base delle esigenze reali

Quando si parla di domanda incostante del mercato l’obiettivo è riassumibile attraverso tre parole chiave: prevedere, stabilizzare e livellare.

Sono infatti sempre di più le aziende che cercano soluzioni per assorbire l’estrema volatilità e imprevedibilità dei mercati, generatrici di una domanda incostante capace di mettere in seria difficoltà sia le piccole che le grandi organizzazioni. Ma per fortuna esistono due strumenti che permettono di affrontare efficacemente la questione: l’Heijunka e il Sequenziatore.

L’Heijunka in particolare modo sta sollevando sempre più interesse nei settori legati alla produzione di beni materiali come il manifatturiero. Ciò è dovuto alla sua capacità di trasformare l’imprevedibilità del mercato in una pianificazione del lavoro prevedibile. Ma se l’outcome è equilibrare il carico di lavoro per soddisfare una domanda irregolare, non è sempre detto che l’input possa essere lo stesso…

Domanda incostante e disallineamento tra domanda e offerta

Il disallineamento tra domanda e produzione dovuto a una domanda incostante si traduce, per le aziende, in un susseguirsi continuo di picchi produttivi alternati a periodi di rallentamento in cui le richieste diminuiscono. Le conseguenze, oltre i momenti di intenso stress produttivo, sono l’accumulo di scorte, ossia di prodotti finiti che restano invenduti, fermi macchina, sbalzi di consegne e fornitura, dispendio di materie prime, tempo…. insomma, inefficienze e sprechi che generano costi non indifferenti.

KanbanBOX risolve il problema dell’andamento incostante della produzione attraverso due strumenti di livellamento diversi: l’Heijunka e il Sequenziatore.

Risolvere il problema di una domanda incostante tra teoria, pratica e molta esperienza sul campo

A cosa serve l'Heijunka

L’Heijunka è una tecnica di Lean Manufacturing utilizzata per implementare il Just In Time. Si tratta di un sistema molto rigoroso, rigido: può essere applicato solo a condizione di una produzione con bassa variabilità di prodotto. Il suo principio di livellamento poggia sulla pianificazione temporale della produzione in base ad un ritmo costante, calcolato in anticipo su valori medi. L’obiettivo è fabbricare lo stesso mix di prodotti, nelle stesse quantità, ogni giorno.

Questo procedere in modo costante consente di minimizzare le fluttuazioni della domanda all’interno della supply chain, di ottimizzare le risorse in base al volume di produzione, di diminuire gli stock di prodotti finiti e, quindi, i costi generati.

A cosa serve il Sequenziatore

Non tutte le aziende hanno la possibilità di produrre le stesse quantità di prodotti ogni giorno, perché possiedono più serie e più tipi di prodotti, a volte tutti con un processo di produzione e tempi di assemblaggio diversi. Per risolvere il problema del controllo della produzione in presenza di variabilità di processo e di risorse non sempre disponibili (come macchine condivise tra più reparti) abbiamo creato il Sequenziatore.

La sua funzione è assegnare automaticamente i cartellini da produrre alle diverse risorse monitorando il carico di lavoro in real-time, così da poter anche intervenire per ridistribuirlo. Insomma, uno strumento fondamentale al capo reparto per distribuire il workload e avere visibilità sull’intera produzione.

Sotto trovi un riepilogo sintetico delle funzionalità delle due soluzioni, ma se vuoi approfondire il tema non esitare a contattare i nostri consulenti esperti di Lean Production!

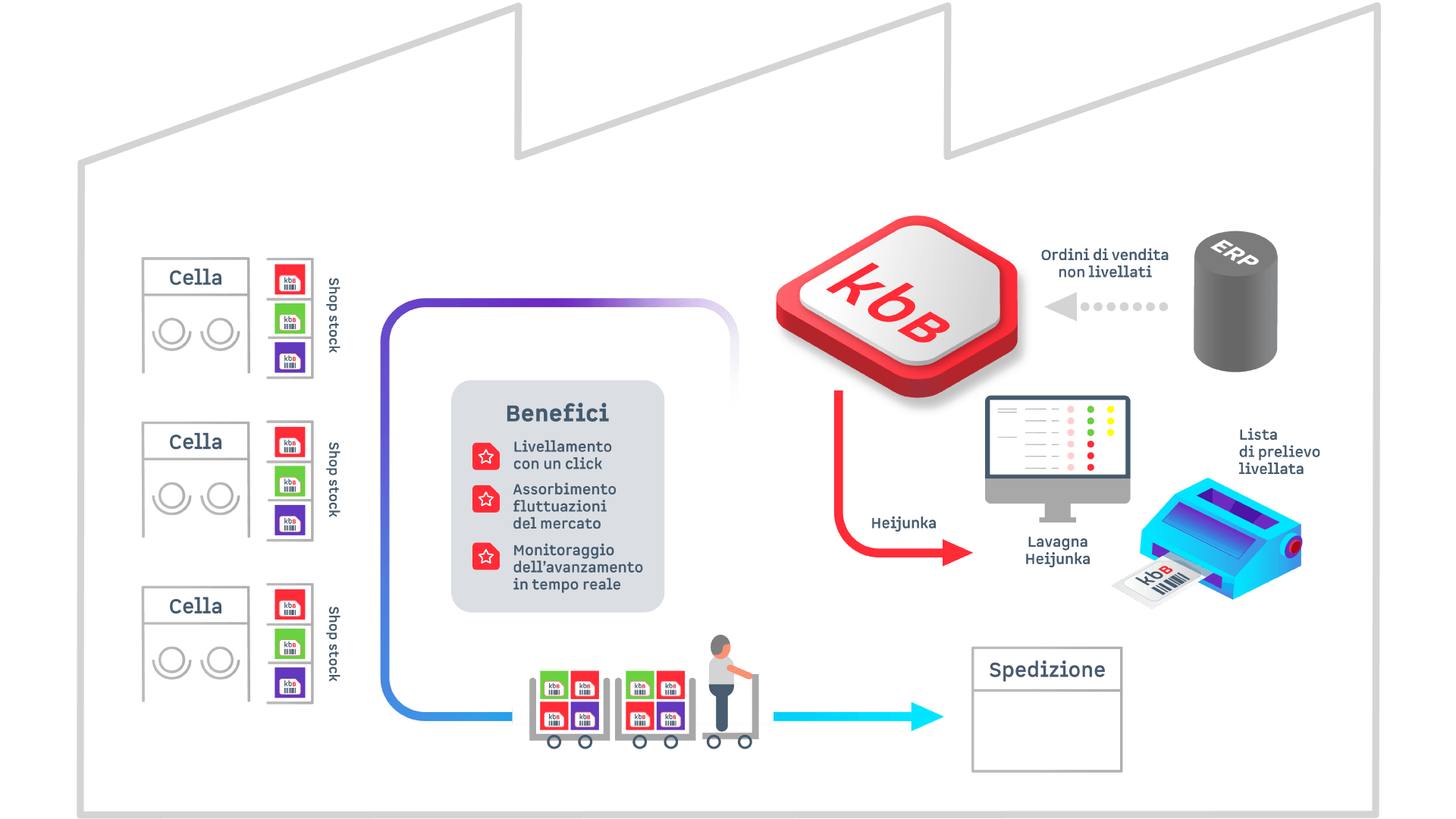

L'Heijunka

Stabilizza il ritmo di produzione equilibrando il carico di lavoro all’interno delle celle produttive.

Benefici:

- Distribuzione uniforme di manodopera, materiali e movimenti

- Livellamento del volume e del mix di produzione

- Eliminazione dei picchi di consumi e degli accumuli di produzione.

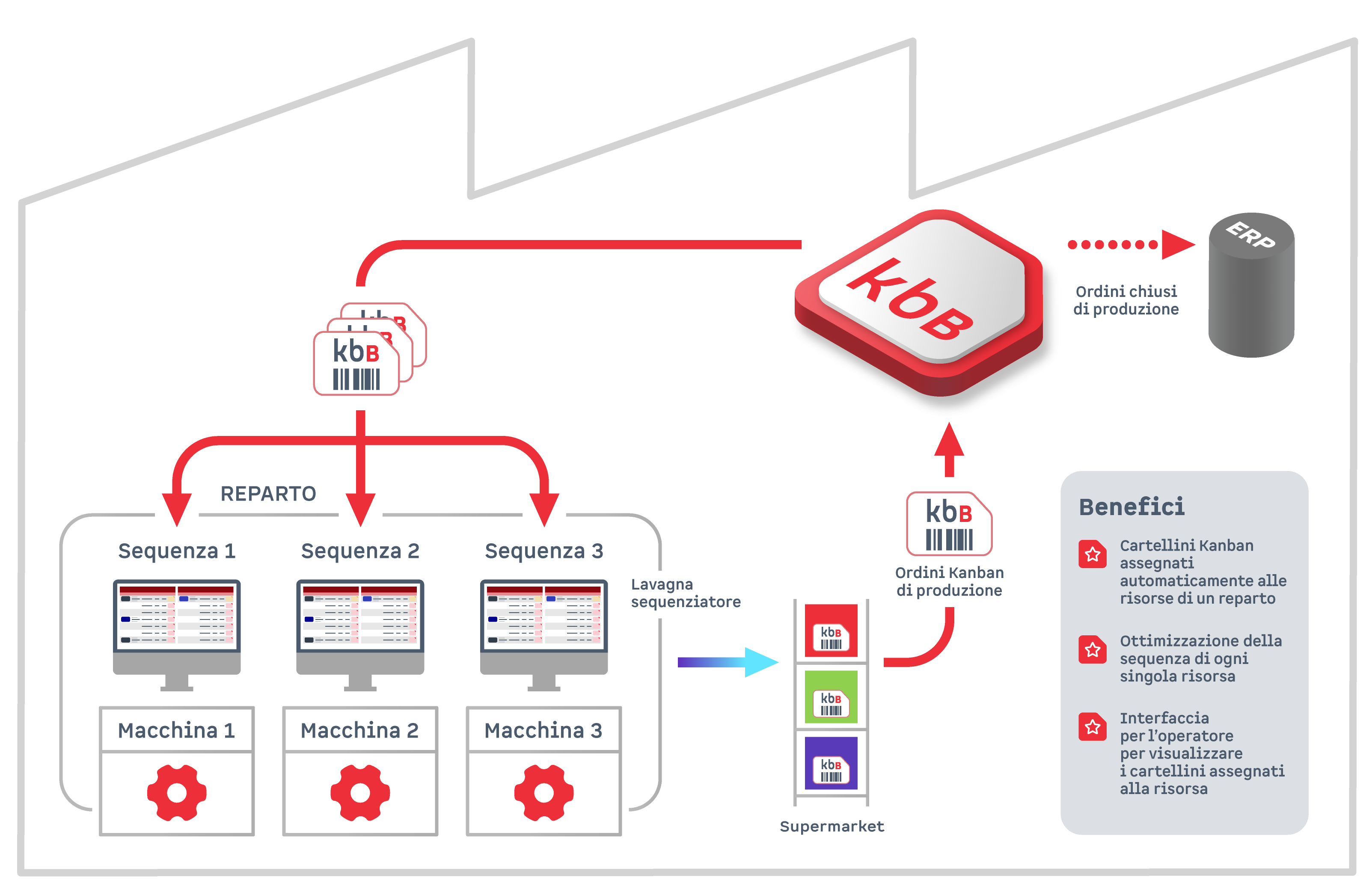

Il Sequenziatore

Distribuisce il carico di lavoro tra le macchine mettendo in sequenza il corretto ordine di produzione.

Benefici:

- Distribuzione facilitata per il capo reparto del carico di lavoro tra le macchine

- Livellamento della produzione anche in presenza di variabilità di processo e risorse non sempre disponibili

- Visibilità su tutta la produzione.